El primer uso de envases de aluminio, cierres en botellas de vidrio, data de principios de 1900. Esta fue una aplicación exitosa principalmente porque el cierre podría hacerse para sujetar firmemente los hilos de vidrio algo irregulares. El papel de aluminio se adoptó para el envasado poco después de su producción inicial en 1913.

Las envolturas de barra de caramelo y goma de mascar aprovecharon muchas de las propiedades deseables del papel de aluminio . Los tubos plegables de aluminio extruidos por impacto se introdujeron en los Estados Unidos en 1921. A fines de la década de 1950, hubo una tendencia hacia la adopción de aluminio para una amplia gama de contenedores rígidos. Las características de fabricación del aluminio permitieron la producción de tales contenedores por impacto, estiramiento y unión adhesiva, así como por el enrollado en espiral de laminados de aluminio.

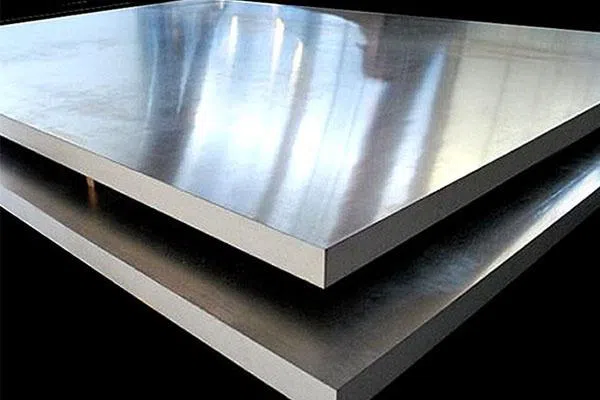

El aluminio para embalaje está preponderantemente en forma de lámina o papel de aluminio. El aluminio comercialmente puro se emplea principalmente, aunque las aleaciones no tratables térmicamente de los tipos aluminio-magnesio y aluminio-manganeso también se usan para una mayor resistencia. Con aluminio y aleaciones de pureza comercial, están disponibles amplios rangos en propiedades mecánicas a través de diversos grados de endurecimiento por trabajo.

La industria identifica los usos del aluminio en los envases en cuatro categorías:

1. Envolturas y laminados flexibles, incorporando papel de aluminio.

2. Contenedores rígidos, hechos de láminas, láminas de aluminio, o papel de aluminio de gran calibre, o extruido por impacto de babosas

3. Cierres para botellas y frascos, hechos de lámina o papel de aluminio.

4. Tubos plegables, fabricados a partir de babosas por extrusión de impacto.

Embalaje flexible

En el glosario de términos de empaque, el empaque flexible se define como el uso de materiales flexibles como papel de aluminio, películas, papel y láminas, para formar el contenedor. El papel de aluminio se ha establecido firmemente como uno de los principales materiales de embalaje flexible. Alrededor del 85% de todo el papel de aluminio producido se usa en alguna forma de empaque. Las tres principales aplicaciones de embalaje son papel de aluminio, 35%; lámina laminada, 30%; y envases formados, 28.5%.

El papel de aluminio es una lámina de menos de 0.0060 pulgadas (0.15 mm) de espesor. Se puede enrollar comercialmente tan delgado como aproximadamente 0.00017 pulgadas (0.005 mm). Una característica importante del papel de aluminio es su alta área de cobertura por unidad de peso.

El papel de aluminio destaca por su baja permeabilidad al vapor de agua y gases. Agujeros extremadamente pequeños son inevitables en grosores menores a 0.001 pulg. (0.025 mm). La lámina es insípida, inodoro, no tóxica e higiénica. Una ventaja especial de la lámina recocida es que es sustancialmente estéril debido a la temperatura (más de 340 ° C o 650 ° F) de recocido. La lámina es resistente a la grasa y no absorbe los líquidos, y por lo tanto es especialmente adecuada para el envasado de aceites medicinales, pomadas, cosméticos a base de grasa y productos similares. La lámina permanece dimensionalmente estable durante la exposición a aceites y grasas.

La lámina es una barrera eficaz a la luz y se usa ampliamente para empacar materiales fotográficos y otros productos sensibles a la luz. La radiación ultravioleta acelera el desarrollo de rancidez en ciertos alimentos; El papel de aluminio es una buena barrera para esta radiación, retrasando la pérdida de sabor y apariencia, e inhibiendo el desarrollo de ranciedad y estancamiento.

Debido a que es un reflector eficiente y un bajo emisor de calor radiante, el papel de aluminio se emplea para empaques donde las propiedades de aislamiento térmico impartidas por estas características son ventajosas. A pesar de estos efectos aislantes, la buena conductividad térmica permite enfriar o calentar los paquetes de aluminio más rápidamente que aquellos con recubrimiento no metálico.

Las aleaciones utilizadas para papel de aluminio en aplicaciones de empaque incluyen 1100 (99.0 a 99.3 Al), 1145 (99.45 a 99.60 Al), 3003 (Al-1.25 Mn) y 5052 (Al-2.5 Mg-0.25 Cr). La lámina recocida o blanda se identifica como O-genio. El recocido se logra calentando el metal a más de 340 ° C (650 ° F). Esto suaviza la lámina, elimina los rastros de lubricantes que quedan de la laminación y la esteriliza de manera efectiva.

Durante muchos años, todo el papel de aluminio comercializado comercialmente tenía el temple H19 recocido o completamente duro. También hay disponibles láminas de aluminio por encima de 0.002 pulg. (0.05 mm) en los templos intermedios parcialmente recocidos H25 y H27. Se dispone de medidores más ligeros en temperamentos intermedios de algunas fuentes de aluminio. El genio más duro de la lámina, disponible en cualquier calibre y designado H19, es un genio extraduro que ha recibido un alto grado de trabajo en frío.

Laminado, Recubrimiento e Impresión de Materiales. La lámina sin soporte en los medidores de luz utilizados para el embalaje a menudo carece de la robustez para resistir el abuso que se encuentra durante el envío y la manipulación. Por esta razón, las galgas de aluminio de menos de 0.001 pulg. (0.025 mm) generalmente se laminan en papel o películas de plástico. En muchos casos, la lámina también está recubierta para protección, decoración o sellado térmico; por lo general, el laminado se imprime para identificación y atractivo del producto.

El sellado por calor une dos o más superficies por fusión, ya sea de los materiales base o de los recubrimientos que se han aplicado, utilizando temperatura, presión y tiempo de permanencia controlados. La unión entre las superficies termoselladas puede ser de fusión completa o puede estar parcialmente fusionada para permitir una fácil separación de las dos superficies. Las estructuras laminadas con varios tipos y pesos de papel o película plástica funcionan satisfactoriamente en una amplia variedad de condiciones.

Las películas de plástico laminadas en papel de aluminio para uso comercial incluyen celofán, acetato de celulosa, clorhidrato de caucho, cloruro de polivinilo, poliésteres y polietileno.

Los recubrimientos utilizados en papel de aluminio para protección pueden formularse para resistir los productos químicos, el calor o las marcas. La resistencia al ataque químico o al abuso mecánico puede proporcionarse mediante recubrimientos protectores o mediante varias películas de plástico. En muchas aplicaciones, un recubrimiento protector sirve también como superficie de sellado térmico, como se discute posteriormente.

La impresión en papel de aluminio se puede lograr mediante cualquier proceso comercial, incluyendo rotograbado, flexografía, litografía y impresión tipográfica. La lámina generalmente se recubre con una capa de lavado o una imprimación antes de la impresión. Las capas de lavado de goma laca normalmente se utilizan para huecograbado o impresión flexográfica, que utilizan tintas a base de solvente orgánico de secado rápido.

Contenedores Rígidos

Los contenedores rígidos son paquetes rígidos, generalmente de chapa metálica y generalmente de forma redonda. Este tipo, conocido familiarmente como "latas", se originó en los días de Napoleón. Algunos recipientes rígidos emplean láminas laminadas en una lámina rígida de respaldo no metálica. Otros son contenedores de paredes lisas extraídos de papel de aluminio grueso. Los recipientes rígidos deben proteger el producto y soportar un manejo razonable sin deformación o rotura.

La industria de las latas es el segmento más grande del complejo de envases. Las latas generalmente están hechas de acero, acero recubierto de estaño, aluminio, una combinación de fibra y papel de aluminio, o plástico. La mayoría de los contenedores rígidos son cilíndricos. Esta forma utiliza el material del contenedor de manera eficiente, pero la mayor ventaja es que permite la fabricación, perforación y cierre a altas velocidades con un control riguroso. Casi todos los recipientes de cerveza, bebidas, vegetales, frutas, comida para perros y aceite de motor son cilíndricos.

Aleaciones de aluminio y temple. Las aleaciones de aluminio comúnmente utilizadas son 1100, 3003, 5052, 5082, 5086 y 5154. Los ánimos empleados varían desde la condición recocida, utilizada para las babosas de impacto, hasta el temple H19 extraduro endurecido por deformación para latas de cerveza y aceite. termina Se utilizan templos intermedios endurecidos en el trabajo donde se requiere una formación apreciable. Los calibres varían de 0.003 pulg. A 0.018 pulg. (0.075 a 0.45 mm), a excepción de los cuerpos de impacto o estirados y planchados, que comienzan como babosas o discos de hasta 0.125 pulg. (3 mm) de espesor.

Las aleaciones con bajo límite elástico y alto alargamiento son fáciles de formar, mientras que aquellas con alto límite elástico y bajo alargamiento se pueden usar solo para formas simples como extremos de latas.

Cierres

Un recipiente de vidrio consta de un cuerpo de vidrio y un cierre. Hace muchos años, los cierres eran de corcho, o un tapón de vidrio, generalmente con una junta de goma. Hoy en día, los cierres están hechos de aluminio, hojalata, acero, plástico o, a veces, papel. Idealmente, un cierre debe ser herméticamente escalable, de fácil aplicación y fácilmente extraíble y reenganchable. La apariencia atractiva es ventajosa para el atractivo de ventas. El costo debe ser bajo, pero lo más importante en muchas aplicaciones es la necesidad de proteger el producto. Además, a menudo es deseable hacer que el cierre sea a prueba de manipulaciones.

Aleaciones y Características. Durante muchos años, los cierres de aluminio se fabricaron principalmente de aleación 1100. Durante la década de 1920, se adoptaron las aleaciones 3003 y 3004, para aprovechar sus propiedades mecánicas más altas con una adhesión satisfactoria para los recubrimientos que luego se utilizaron. Los temperamentos H14 y H34 se han utilizado con mayor frecuencia.

Alrededor de 1950, las aleaciones de aluminio y magnesio, como 5050 y 5052 en temple H36, se introdujeron para los cierres de mayor diámetro, donde se requiere una mayor resistencia. Las aleaciones más fuertes en templos completamente duros o extraduros permiten una reducción en el calibre de metal. Los medidores comúnmente utilizados para cierres están en el rango de 0.006 a 0.012 pulgadas (0.15 a 0.3 mm) para la aleación 3003 y algo más delgado para 5052. Por ejemplo, un cierre normalmente hecho en 0.0095 pulgadas. (0.25 mm) del calibre 3003 puede ser satisfactorio a 0.0085 pulg. (0.22 mm) con 5052-H19, proporcionando una reducción del calibre del 10% y casi el mismo costo. Se espera que los avances en las técnicas de dibujo promuevan un mayor uso de los ánimos más fuertes de 5052, incluido el H19 extraduro.

Tipos y aplicaciones. El cierre enrollado es el más popular y probablemente el más responsable del uso extensivo de aluminio en los cierres. Muchas variaciones de cierres emplean el principio enrollado.

Además de los diversos diseños enrollados, los cierres de aluminio están hechos como tapa de rosca, tapa de rosca de rosca oculta y tapa de vaso.

Tubos Plegables

Un tubo plegable se define como un cilindro de metal flexible que se puede sellar de tal manera que su contenido, aunque se descarga fácilmente en cualquier cantidad deseada, está protegido del contacto con el aire o la humedad. Los productos empacados deben fluir bajo una presión lo suficientemente baja como para no dañar el tubo, pero deben ser lo suficientemente viscosos como para no derramarse del tubo. La producción comercial de tubos plegables de aluminio por extrusión por impacto comenzó en Suiza en 1914 y en los Estados Unidos en 1921.

Después de la extrusión, los tubos se recocen para eliminar el endurecimiento del trabajo y proporcionar la suavidad o la flacidez necesaria para una buena colapsabilidad. El grado de dureza que permanece en el estado recocido es necesario para que el tubo mantenga su forma y sostenga el pliegue ondulado en el extremo cerrado.

Se requieren recubrimientos dentro de algunos tubos plegables de aluminio para evitar la corrosión de ciertos productos. Incluso una cantidad superficial de corrosión, que podría ser tolerada para otras aplicaciones, es objetable en los tubos, porque el gas producido por la reacción de corrosión hace que el tubo se hinche. En consecuencia, se requieren recubrimientos que brinden un alto grado de protección contra la corrosión.

Código QR