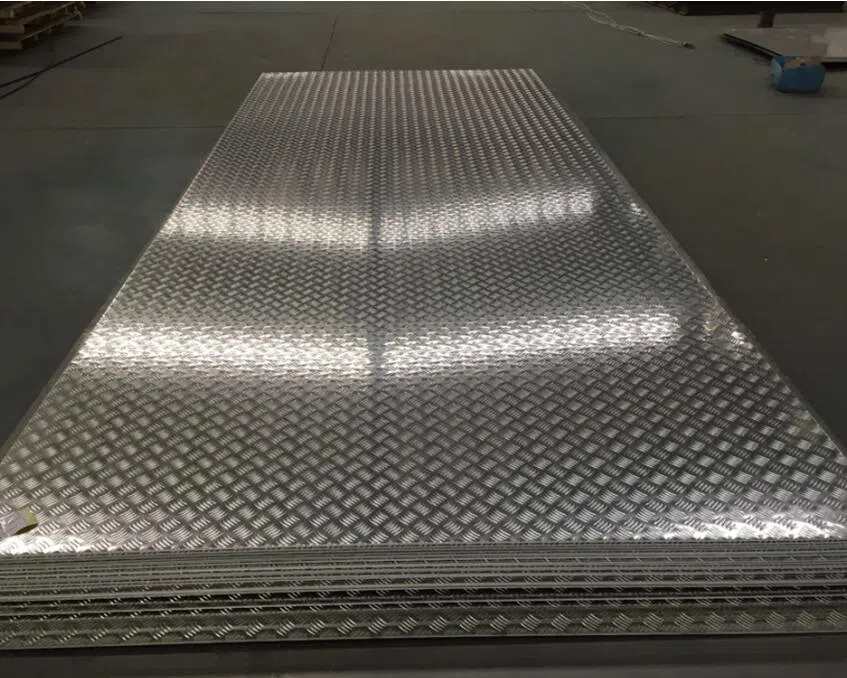

El aluminio, debido a su flexibilidad y adaptabilidad, así como a sus numerosas aleaciones, tiene una variedad de usos industriales, que incluyen herramientas y soldadura. Su bajo costo y formabilidad significa que es ideal para la creación de prototipos, y sus propiedades particulares lo hacen popular en todo tipo de aplicaciones y productos. Pero un área que requiere una gran precisión cuando se trata de aluminio es el mecanizado.

Pueden surgir muchos problemas al mecanizar aluminio. Incluyen la susceptibilidad del aluminio a adherirse a los bordes de la herramienta de corte y la necesidad de asegurarse de que haya suficiente resistencia en la herramienta para resistir la rotura debido a las fuerzas de corte y la adecuada evacuación de la viruta a lo largo del borde de corte.

Un vistazo rápido a las diferentes clases de aleaciones de aluminio ayudará a comprender mejor cómo reaccionan las diferentes aleaciones a los problemas anteriores.

Las aleaciones de aluminio de la serie 1xxx son 99.00% de aluminio puro. Esto significa que tienen un bajo valor estructural. En estado recocido, son altamente dúctiles y poseen un alto nivel de resistencia a la corrosión.

Las aleaciones de aluminio de la serie 2xxx se conocen como aleaciones de cobre. Las propiedades clave incluyen una excelente maquinabilidad, una conformabilidad en frío limitada (con la excepción de cuando se recoce) y una resistencia a la corrosión relativamente baja. Estas aleaciones generalmente se anodizan antes de la aplicación.

Todas las aleaciones de aluminio de la serie 3xxx están constituidas por aproximadamente 1% de manganeso. Se caracterizan por una pérdida no perceptible de ductilidad, una alta resistencia a la corrosión y una excelente formabilidad. Estas aleaciones están especialmente bien adaptadas para su uso en aplicaciones de formación.

Las aleaciones de aluminio de la serie 4xxx se distinguen por la adición de silicio. Con su punto de fusión más bajo, esta serie de aleaciones se utiliza principalmente para la fabricación de alambres de soldadura.

Las aleaciones de aluminio de la serie 5xxx tienen magnesio agregado. Estas aleaciones no tratables con calor son famosas por su resistencia, resistencia a la corrosión, formabilidad y soldabilidad. Se utilizan de forma destacada en una variedad de aplicaciones, como la construcción naval, el transporte, los puentes y los edificios.

Las aleaciones de aluminio de la serie 6xxx tienen magnesio y silicio añadidos. Como aleaciones tratables térmicamente, se caracterizan por su resistencia, resistencia a la corrosión y formabilidad. La combinación de magnesio y silicio permite que estas aleaciones sean tratadas con solución térmica, lo que mejora su resistencia. Sin embargo, son vulnerables a las grietas. Estas aleaciones se utilizan generalmente en extrusiones arquitectónicas.

Las aleaciones de aluminio de la serie 7xxx están hechas con una combinación de zinc y magnesio o zinc y cobre. Se sabe que son extremadamente fuertes, lo que los hace difíciles de formar. Estas aleaciones se emplean en muchas aplicaciones de alto rendimiento en las industrias aeronáutica, aeroespacial y de equipos deportivos.

Cómo evitar la adherencia al borde

El mecanizado requiere trabajar con todas las calidades y aleaciones de aluminio para cumplir con las demandas de varias especificaciones, incluidas las operaciones secundarias como el anodizado y el volteo. Es imperativo que los materiales, recubrimientos y geometría trabajen en conjunto para garantizar un mecanizado exitoso.

Una de las fallas más comunes en el proceso de mecanizado es cuando el material que se está mecanizando se adhiere al filo. Debido a que el material acumulado embota la herramienta, su capacidad de corte puede degradarse severamente. Para evitar una acumulación en el borde, los diseñadores de herramientas deben practicar una selección cuidadosa del material de la herramienta y el recubrimiento de la herramienta.

Al mecanizar aluminio a velocidades muy altas, se debe reevaluar la sabiduría convencional de preferir los materiales de carburo de grano submicrónico por su dureza y capacidad para mantener un filo afilado. El carburo de grano submicrónico se basa en una alta concentración de cobalto para mantener su resistencia. Desafortunadamente, se sabe que el cobalto reacciona con el aluminio a temperaturas elevadas, lo que significa que el aluminio se unirá químicamente con el material de la herramienta. El carburo de grano grueso, por otro lado, ofrece suficiente dureza para que la herramienta no se opaque tan rápido.

La segunda consideración para evitar la acumulación de bordes es el recubrimiento de la herramienta. Hay muchas opciones para el recubrimiento de herramientas, y comprender cuál es la mejor opción para un trabajo en particular es crucial en el mecanizado de alta velocidad.

Los recubrimientos de TiN, TiCN, TiAIN y AlTiN no son buenas opciones para las aplicaciones de aluminio porque el proceso de recubrimiento tiene problemas con la rugosidad de la superficie y la reactividad química. El proceso da como resultado una superficie irregular que se une más fácilmente al aluminio. Además, el recubrimiento TiAIN contiene aluminio en sí mismo, lo que significa que es más probable que se adhiera al material que se está cortando.

Las pruebas han revelado que, de hecho, una herramienta de carburo sin recubrimiento ofrecerá un rendimiento superior a los recubrimientos mencionados anteriormente. Otros posibles recubrimientos, como los recubrimientos de diamante y DLC, ofrecen una superficie lisa y químicamente inerte y prolongarán la vida útil de la herramienta. De grueso, mientras que los recubrimientos de diamante ofrecen el mejor rendimiento, también pueden ser bastante caros. En general, los recubrimientos DLC ofrecen la mejor relación de costo a rendimiento.

Cuando se trata del diseño de herramientas de mecanizado de aluminio de alta velocidad, la clave es proporcionar el máximo espacio para la evacuación de virutas. El primer elemento requerido de la geometría de la herramienta es un filo afilado. Esto asegurará un alto corte y un despeje de la superficie, lo que dará como resultado un mejor acabado superficial.

A continuación, un ángulo de hélice alejará el chip de la pieza más rápidamente, al tiempo que aumenta la fricción y el calor generado. Este ángulo se combina mejor con una herramienta que presenta un mayor número de flautas, por lo que el chip y la pieza se separarán más rápidamente. La alta velocidad puede conducir a un aumento del calor, por lo que es más probable que las virutas se adhieran a la herramienta. Un diseño de dos flautas permite un ángulo de hélice bajo y una evacuación suficiente.

En definitiva, no existe una respuesta definitiva sobre qué aleación de aluminio funciona mejor para el mecanizado. Con tantas variables involucradas, se deben considerar muchos factores antes de seleccionar una aleación. Pero, debido a la versatilidad y adaptabilidad del aluminio, existen numerosas opciones para hacer bien el trabajo. Lo más importante es que empareje las herramientas correctas con la aleación correcta para obtener los mejores resultados posibles al mayor valor de costo.

Código QR